जब आपने अपने डिज़ाइन को प्रोटोटाइप किया है और उत्पादन के लिए प्रगति के लिए तैयार हैं, तो यह महत्वपूर्ण है कि आपके भागों को कुशलतापूर्वक और संभव के रूप में कल्पना के करीब निर्मित किया जाए। न केवल आपको भौतिक गुणों, भाग सहिष्णुता और लीड समय के बारे में सोचने की आवश्यकता होगी, आपको सही निर्माण प्रक्रिया का चयन करने की भी आवश्यकता होगी।

इस लेख में, हम आपको ऐसा करने में मदद करेंगे, इस बात पर ध्यान केंद्रित करते हुए कि विभिन्न प्रकार के विनिर्माण तरीके -मेनर सीएनसी मशीनिंग, इंजेक्शन मोल्डिंग, और डाई कास्टिंग -वे अलग -अलग फायदे और नुकसान की बड़ी मात्रा में भागों का निर्माण करते हैं। यह आपको एक नींव रखने में मदद करेगा जिस पर आप उच्च-मात्रा उत्पादन के लिए एक योजना विकसित कर सकते हैं।

हाई-वॉल्यूम प्रोडक्शन क्या है?

उच्च-मात्रा या द्रव्यमान उत्पादन मानकीकृत भागों या उत्पादों के बड़े पैमाने पर निर्माण। उच्च-मात्रा वाले उत्पादन में आमतौर पर उत्पादन या असेंबली लाइनें शामिल होती हैं, जो लगातार सक्रिय हो सकती हैं, प्रति दिन 24 घंटे, प्रति सप्ताह सात दिन (इसे "निरंतर उत्पादन" के रूप में जाना जाएगा)। इस प्रकार के विनिर्माण का उपयोग कई प्रकार के भागों को बनाने के लिए किया जाता है, जो कि हजारों (या यहां तक कि लाखों) द्वारा बेचे या उपयोग किए जाने वाले कुछ और से अंत-उपयोग के लिए इच्छित भागों को बनाने के लिए किया जाता है।

उच्च-मात्रा उत्पादन की विशेषताएं क्या हैं?

उच्च-मात्रा का उत्पादन आम तौर पर कुशल, सुसंगत है, और निर्माताओं को उच्च मांग को पूरा करने के लिए उत्पादन को बढ़ाने की अनुमति देता है। नीचे इसकी कई प्रमुख विशेषताएं हैं, जो दोनों हो सकती हैं

पैमाने की अर्थव्यवस्थाएं। भागों के बड़े बैचों के परिणामस्वरूप प्रति यूनिट कम लागत होती है। ऐसा इसलिए है क्योंकि निश्चित लागत पूरे रन में फैली हुई है।

स्वचालन। मशीनरी और स्वचालित प्रक्रियाएं उत्पादन की गति को बढ़ाती हैं और मैनुअल श्रम की आवश्यकता को कम करती हैं-और इस प्रकार उच्च-मात्रा वाले उत्पादन की पहचान हैं।

मानकीकरण। उच्च-मात्रा का उत्पादन उन उत्पादों के लिए सबसे अच्छा काम करता है जिनके लिए बार-बार परिवर्तन या अनुकूलन की आवश्यकता नहीं होती है।

संगति और गुणवत्ता नियंत्रण। मानकीकृत प्रक्रियाएं उन हिस्सों में परिणाम में मदद करती हैं जो समान और एक ही गुणवत्ता के होते हैं।

आपूर्ति श्रृंखला दक्षता। उच्च-मात्रा वाले उत्पादन में अक्सर सुव्यवस्थित आपूर्ति श्रृंखलाएं शामिल होती हैं, जो कचरे को कम करने और संसाधनों को अनुकूलित करने में मदद करती हैं।

अप-फ्रंट निवेश। बड़ी मात्रा में भागों के निर्माण के लिए आमतौर पर मशीनरी, उपकरण और बुनियादी ढांचे में एक महत्वपूर्ण प्रारंभिक निवेश की आवश्यकता होती है। यह आमतौर पर लंबे समय में कम उत्पादन लागत से ऑफसेट होता है।

उच्च मात्रा वाले उत्पादन के लिए कौन से निर्माण तरीके सबसे अच्छे हैं?

उच्च-मात्रा उत्पादन के लिए एक विनिर्माण विधि चुनते समय, जिस सामग्री का आप उपयोग करना चाहते हैं, आपके हिस्से की जटिलता और गुण, आपको जिस राशि का निर्माण करने की आवश्यकता है, और कोई भी लागत विचार सभी आपके निर्णय में एक कारक खेलेंगे। यहां, हम तीन विनिर्माण विधियों पर एक नज़र डालेंगे, जिन्हें हम अपने ग्राहकों को उच्च-मात्रा उत्पादन के लिए उपयोग करते हैं, आपको ऐसे परिदृश्य प्रदान करते हैं जिनमें वे व्यवहार्य विकल्प हो सकते हैं।

जब उच्च-मात्रा वाले उत्पादन के लिए इंजेक्शन मोल्डिंग का उपयोग करें

इंजेक्शन मोल्डिंग शायद उच्च-मात्रा उत्पादन के लिए विनिर्माण का सबसे आम रूप है। यहाँ है जब आपको इसका उपयोग करना चाहिए।

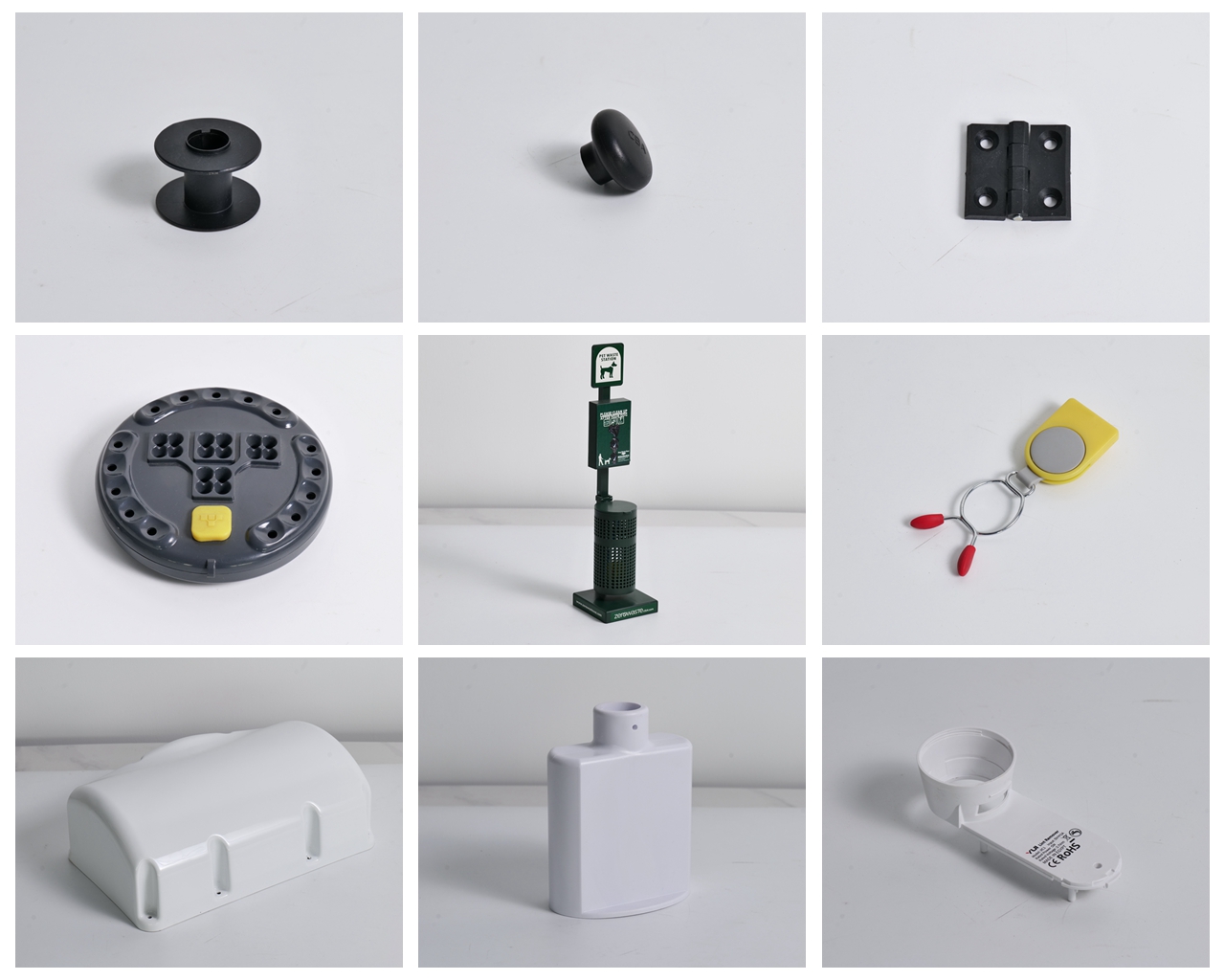

प्लास्टिक के पुर्जे। इंजेक्शन मोल्डिंग बड़ी मात्रा में प्लास्टिक भागों के उत्पादन के लिए गो-टू विधि है। यह प्लास्टिक सामग्री की एक विस्तृत श्रृंखला को संभाल सकता है, और इसका उपयोग उन अनुप्रयोगों के लिए किया जाता है जो सरगम को चलाते हैं, उपभोक्ता उत्पादों से औद्योगिक घटकों तक।

अंडरकट्स। अंडरकट्स के साथ प्लास्टिक के पुर्जे -साथ अच्छी तरह से पतली दीवारों या अन्यथा जटिल ज्यामितीय - अन्य विनिर्माण विधियों के साथ प्राप्त करने के लिए चुनौतीपूर्ण हो सकते हैं, लेकिन इंजेक्शन मोल्डिंग उन्हें आसानी से संभाल सकता है। आप एकल उत्पादन चक्र में कई भागों को बनाने के लिए मल्टी-कैविटी मोल्ड्स का भी उपयोग कर सकते हैं।

संगति और एकरूपता। इंजेक्शन मोल्डिंग यह सुनिश्चित कर सकता है कि उत्पादन रन में प्रत्येक भाग समान है, क्योंकि मोल्ड बहुत सटीक हैं और प्रक्रिया अत्यधिक दोहराए जाने योग्य है।

उच्च गुणवत्ता वाली सतह खत्म। इंजेक्शन मोल्डिंग द्वारा उत्पादित भागों में उत्कृष्ट सतह खत्म हो सकता है, सीधे मोल्ड से बाहर हो सकता है, जो पोस्ट-प्रोसेसिंग की आवश्यकता को कम करता है। आप सीधे भागों और सतह पैटर्न को भागों में भी लागू कर सकते हैं।

गति और दक्षता। एक बार जब आप एक मोल्ड डिज़ाइन और बना लेते हैं, तो इंजेक्शन मोल्डिंग प्रक्रिया स्वयं बहुत तेज होती है, जिसका अर्थ है कि आप तेजी से भागों के बड़े संस्करणों का निर्माण कर सकते हैं। यह इंजेक्शन मोल्डिंग को उच्च मांग और तंग उत्पादन कार्यक्रम वाले उद्योगों के लिए एक बढ़िया विकल्प बनाता है।

जब उच्च-मात्रा वाले उत्पादन के लिए डाई कास्टिंग का उपयोग करें

डाई कास्टिंग इंजेक्शन मोल्डिंग के कई लाभ प्रदान करता है, लेकिन धातु के हिस्सों के लिए बेहतर अनुकूल है। आओ हम इसे नज़दीक से देखें।

धातु भागों का उत्पादन। डाई कास्टिंग बड़ी मात्रा में धातु भागों का उत्पादन करने के लिए आदर्श है, विशेष रूप से गैर-फेरस धातुओं जैसे एल्यूमीनियम, जस्ता और मैग्नीशियम के साथ। इसका उपयोग अक्सर उन भागों को बनाने के लिए किया जाता है जो मजबूत, टिकाऊ और हल्के होते हैं।

पतली दीवारें। आप पतली दीवारों या अन्य जटिल विवरणों के साथ धातु भागों को बनाने के लिए डाई कास्टिंग का उपयोग कर सकते हैं जो अन्य धातु बनाने की प्रक्रियाओं के साथ प्राप्त करना मुश्किल होगा।

आयामी सटीकता और स्थिरता। डाई कास्टिंग उत्कृष्ट आयामी सटीकता और स्थिरता प्रदान करता है, जिसका अर्थ है कि यह एक बढ़िया विकल्प है कि आपके भागों को सटीक और सुसंगत आयामों को प्रदर्शित करने की आवश्यकता हो, जैसे कि अनुप्रयोगों में जहां भागों को बहुत सटीक रूप से एक साथ फिट होना चाहिए। उन हिस्सों के लिए जिन्हें सटीकता के असाधारण रूप से उच्च डिग्री की आवश्यकता होती है, हालांकि, कास्टिंग के बाद अपने भागों को सीएनसी-मचेड होने पर विचार करें।

शक्ति और स्थायित्व। डाई कास्ट भागों को उनकी ताकत और स्थायित्व के लिए जाना जाता है। प्रक्रिया के साथ बनाए गए भागों में उच्च तनाव और कठोर परिस्थितियों का सामना करना पड़ सकता है, जिससे वे औद्योगिक वातावरण में अनुप्रयोगों की मांग के लिए उपयुक्त हो सकते हैं। हालांकि, सीएनसी मशीनिंग के साथ बनाए गए भागों में अक्सर मजबूत और अधिक टिकाऊ होते हैं।

जब उच्च-मात्रा उत्पादन के लिए CNC मशीनिंग का उपयोग करें

सीएनसी मशीनिंग का उपयोग आमतौर पर कम से मध्यम -वॉल्यूम उत्पादन के लिए किया जाता है, क्योंकि यह अधिक महंगा है और इंजेक्शन मोल्डिंग और डाई कास्टिंग की तुलना में लंबे समय तक लीड समय होता है। उस ने कहा, आप निम्नलिखित मामलों में उच्च-मात्रा उत्पादन के लिए सीएनसी मशीनिंग का उपयोग करने पर विचार कर सकते हैं।

उच्च परिशुद्धता और तंग सहिष्णुता। यदि आपके भागों को बेहद कीमतें होनी चाहिए, या बहुत तंग सहिष्णुता हो, तो आप सीएनसी मशीनिंग पर विचार कर सकते हैं, क्योंकि यह सटीकता की डिग्री के लिए सक्षम है कि इंजेक्शन मोल्डिंग भी प्राप्त नहीं कर सकता है।

भौतिक विविधता। जबकि डाई कास्टिंग और इंजेक्शन मोल्डिंग को अलग -अलग सामग्री प्रकारों के लिए अलग -अलग मोल्ड की आवश्यकता होती है, सीएनसी मशीनें धातुओं और प्लास्टिक सहित विभिन्न प्रकार की सामग्रियों को संभाल सकती हैं। यदि आपके भागों को अलग -अलग सामग्रियों (उदाहरण के लिए, एक हिस्सा जो स्टील और नायलॉन के आधे से बना है) से बना होने की आवश्यकता है, तो CNC मशीनिंग आपके लिए आवश्यक बहुमुखी प्रतिभा की पेशकश कर सकता है।

अनुकूलित या बदलते भागों। इसी तरह से ऊपर, ऐसे मामलों में जहां आपके भागों को लगातार संशोधन या अनुकूलन की आवश्यकता होती है, सीएनसी मशीनिंग अधिक अनुकूलनीय है। इंजेक्शन मोल्डिंग या डाई कास्टिंग के विपरीत, जहां डिजाइन को बदलने के लिए महंगे और समय लेने वाले संशोधनों को मोल्ड्स या मरने के लिए संशोधनों की आवश्यकता होती है, सीएनसी मशीनिंग में परिवर्तन जल्दी और लागत-प्रभावी रूप से समायोजित हो सकते हैं।

उच्च मात्रा वाले उत्पादन में ऑर्डर पार्ट्स

क्या आप भागों के बड़े बैच बनाना चाहते हैं? पता करें कि हम आपको टॉप्रोडक्शन मात्रा को स्केल करने में कैसे मदद करते हैं। आप निर्माता के लिए उत्पाद स्केलेबिलिटीएंडडिजाइन के लिए और अधिक के बारे में भी पढ़ सकते हैं। एकल भागों के लिए, हमारे उद्धरण बिल्डर पर एकेड फ़ाइल अपलोड करके एक त्वरित उद्धरण और लीड समय प्राप्त करें।

कॉपीराइट © 2025YUYAO HANSHENG ELECTRICAL EPPLIANCES CO., LTD. सभी अधिकार सुरक्षित। Links Sitemap RSS XML Privacy Policy